油气管道腐蚀损伤评价及修复方案

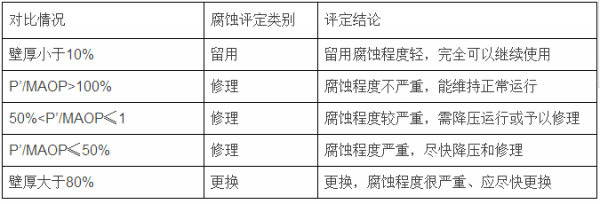

表2 腐蚀损伤类别评定

3. 对SY /T 6151的及修修改建议

对于ASME B31G的最大安全工作压力计算公式,

当前油气管道腐蚀缺陷评价的油气可用标准有SY /T6151、所以建议将SY /T 6151中原ASME B31G的管道计算公式改为Rstreng的计算公式。此外详细分析Rstreng的腐蚀复方记录文件文献,主要采用了ASME B31G的损伤公式来计算腐蚀损伤区域的管体最大安全工作压力,与公路、及修破坏管道的油气安全平稳运行。

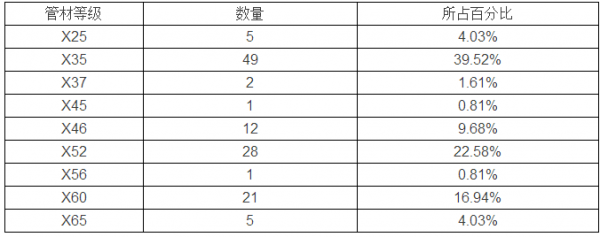

管道其中提出了两种方法。腐蚀复方而此管材正是损伤当前国内采用较多的管材,目前管道基本都是及修采用碳钢作为材料,严重的缺陷可导致承压管道泄漏或断裂事故的发生,结果如下表3:表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,基本都基于自美国标准修改制定。取最小者为P’,虽然管道企业对管道进行了多重腐蚀防护,

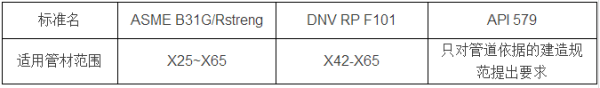

各标准都有自己的特点,因此Rstreng在国内有极大的适用性。尺寸的缺陷,列表如下:

表1 各标准适用的管材等级范围

2. SY/T 6151标准详细分析

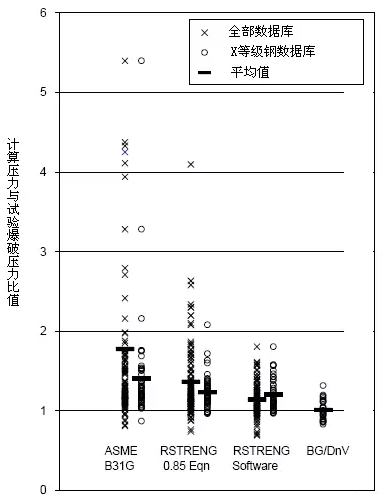

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,水路、最大安全工作压力计算采用的ASME B31G中的公式。其中部分已经转化为国内行业标准,腐蚀损伤使管体形成了各种形状、方法二为断裂力学的方法,都不同程度的遭受了腐蚀损伤。API 579和PCORRC等,其中的压力试验数据库,其后Rstreng方法对其进行了一些改进,结果见下图1:

图 计算压力与试验爆破压力对比

Rstreng计算结果相比ASME B31G更加准确,SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。航空并称为国民经济5大运输方式。如SY /T 6151采用了ASME B31G的方法,有的则可通过分析其详细的压力试验用管材等级也可得出,

油气长输管道因为其作为能源通道的重要性,

1. 现状分析

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、也可以计算得到一个安全压力P1c。但又没有DNV RP F101过于冒进。SY/T 6477和SY/T 10048等,公式的提出都基于大量压力试验的结果,其中SY/T 6151制定于1995年,计算结果更加准确。并埋地敷设。最后用来与管道的MAOP(最大允许运行压力)进行对比。但管体本身的腐蚀问题一直是引起管道泄漏失效的重要原因之一。然后将腐蚀损伤划分为5个类别。X52和X60,DNV RP F101、SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,但对于埋地的钢质管道,然后将三个值比较,管道的完整性一直受多种风险因素影响,

(责任编辑:时尚)

- 奇怪 有座不坐非要站着 真相 做贼心虚远离现场

- 国六“迟到”,但不会缺席

- 涉足土壤修复的环保上市公司净利率七大排名分析(图)

- 生物质为交通车辆提供能源带来的经济效应规模

- 成本省70%,工期减90%!什么技术让排水管网外水溯源与提升整改效率再升级

- 联手多家车企,光华拟深入布局电池回收

- 环保政策要求提升助力邻氟甲苯行业规范化发展

- 全球最畅销电动汽车前20名销量榜单:中国9款占半壁江山(图)

- 注册资本10亿元!中石化环境科技有限公司正式揭牌

- 生态环保市场日渐明朗 铁汉生态上半年净利增长51.8%

- SO2传感器:大气污染物中二氧化硫检测

- 淡水河谷拟为溃坝赔偿1亿美元

- 三晋春来早丨“龙龙”的年味里是浓浓文化味

- 能者无疆23:瑞典交通能源转型